دستگاه گرانول ساز چیست؟

دستگاه گرانولساز یک دستگاه صنعتی است که برای تبدیل مواد پلاستیکی به فرمت گرانولهای کوچکتر و قابل حمل استفاده میشود.

این دستگاه قادر است مواد پلاستیکی را دریافت کرده و آنها را به صورت گرانولهای کوچکتر و منظم تبدیل کند، که بعداً میتوانند برای فرآیندهای تولید دیگر مورد استفاده قرار گیرند.

دستگاه گرانولساز برای بازیافت مواد پلاستیکی، تولید مواد اولیه پلاستیکی و کاهش ضایعات در صنایع مختلف مورد استفاده قرار میگیرد.

چه کاربردهایی برای دستگاه گرانول ساز وجود دارد؟

دستگاه گرانولساز برای کاربردهای متعددی استفاده میشود، این شامل موارد زیر میشود:

بازیافت مواد پلاستیکی: برای تبدیل ضایعات پلاستیکی به گرانولهای قابل استفاده مجدد.

تولید مواد اولیه پلاستیکی: برای تولید گرانولهای پلاستیکی که به عنوان مواد اولیه در فرآیندهای تولید محصولات پلاستیکی استفاده میشود.

تولید مواد خام برای صنایع مختلف: برای تولید گرانولهای پلاستیکی که در صنایع مختلف مانند صنایع خودروسازی، بستهبندی، لوازم خانگی و غیره استفاده میشوند.

کاهش ضایعات و هزینهها

چگونه می توان از دستگاه گرانول ساز برای تهیه ظروف یکبار مصرف استفاده کرد؟

برای تهیه ظروف یکبار مصرف با استفاده از دستگاه گرانولساز، میتوان به روشهای زیر عمل کرد:

استفاده از مواد پلاستیکی با کیفیت و مناسب برای تهیه گرانول

تهیه گرانولهای پلاستیکی

استفاده از گرانولهای تولید شده برای تزریق در قالبهای مخصوص

انجام فرایندهای پسا تولید

دستگاه تولید گرانول یا اکسترودر نقش حیاتی در فرآیند بازیافت پلاستیک دارد و تأثیر زیادی بر کیفیت نهایی محصولات دارد.

اهمیت استفاده از دستگاههای با کیفیت و مهندسیشده برای تولید گرانول واضح است، زیرا این دستگاهها بهبود کیفیت و کارایی فرآیند تولید را تضمین میکنند.

انتخاب یک شرکت معتبر و تخصصی برای تهیه دستگاه گرانولساز بسیار حیاتی است تا از کیفیت و عملکرد بهتر دستگاه اطمینان حاصل شود.

انواع دستگاه گرانول ساز

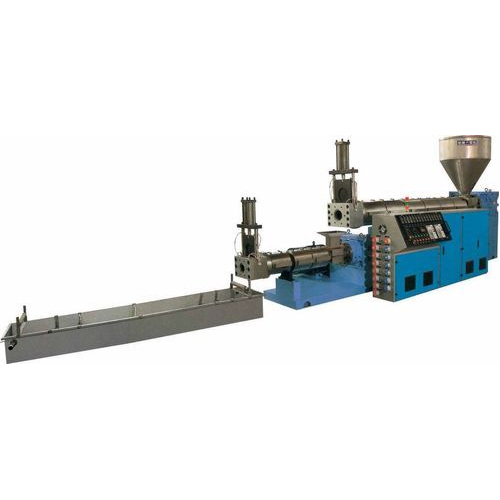

دستگاههای اکسترودر به طور کلی به دو نوع تکپیچه و دوپیچه طبقهبندی میشوند.

دستگاههای تک پیچه کاربرد بیشتری دارند، تنها یک پمپ دارند، کمتر خراب میشوند و به دلیل مکانیسم سادهای که دارند، دارای قیمت پایینتری هستند.

از تک پیچ جهت تولید گرانول پلاستیک در صنعت بازیافت پلاستیک استفاده میشود.

دستگاه اکسترودر دو پیچ جهت ترکیب و میکس کردن، مورد استفاده قرار میگیرد که بسته به نوع فرآیند ترکیب، انواع مختلفی دارند.

دستگاه گرانول تک پیچ یا تک ماردون را میتوان به انواع زیر تقسیم بندی کرد:

رشته ای

عدسی

دو مرحله ای

مصرف انرژی در اکسترودر دوپیچ کمتر است، حرارت کمتری تولید میکند، سرعت انجام عملیات بالایی دارد و انواع مواد اولیه را در آن میتوان گرانول کرد.

اما اگر بخواهیم فرایند را در فشار زیاد انجام بدهیم، دستگاههای تکپیچ گزینه مناسبتری هستند.

انواع دستگاه گرانول ساز پلاستیک

دستگاههای گرانول ساز پلاستیک به دو دسته کلی دستگاه گرانول ساز رشتهای و گرانول ساز عدسی تقسیم میشوند.

دستگاه گرانول ساز جکی و نیز دستگاه گرانول زندهخور که گران قیمتترین دستگاه گرانول ساز است، طبقهبندی میشوند.

جالب است بدانید ظرفیت دستگاه گرانول کلگی ثابت و نیز دستگاه گرانول جکی ۱۲۰ کیلوگرم در ساعت برای تولید گرانول رشتهای است،

در حالی که ظرفیت تولید دستگاه گرانول زندهخور ۲۰۰ کیلوگرم در ساعت است.

پیشنیازهای استفاده از دستگاه گرانول ساز

- تفکیک پلاستیک بر اساس نوع و جنس

- تمیز و خشک بودن مواد اولیه جهت خوراک دهی

- پیش گرم کردن مواد جهت گرفتن ظرفیت بالاتر

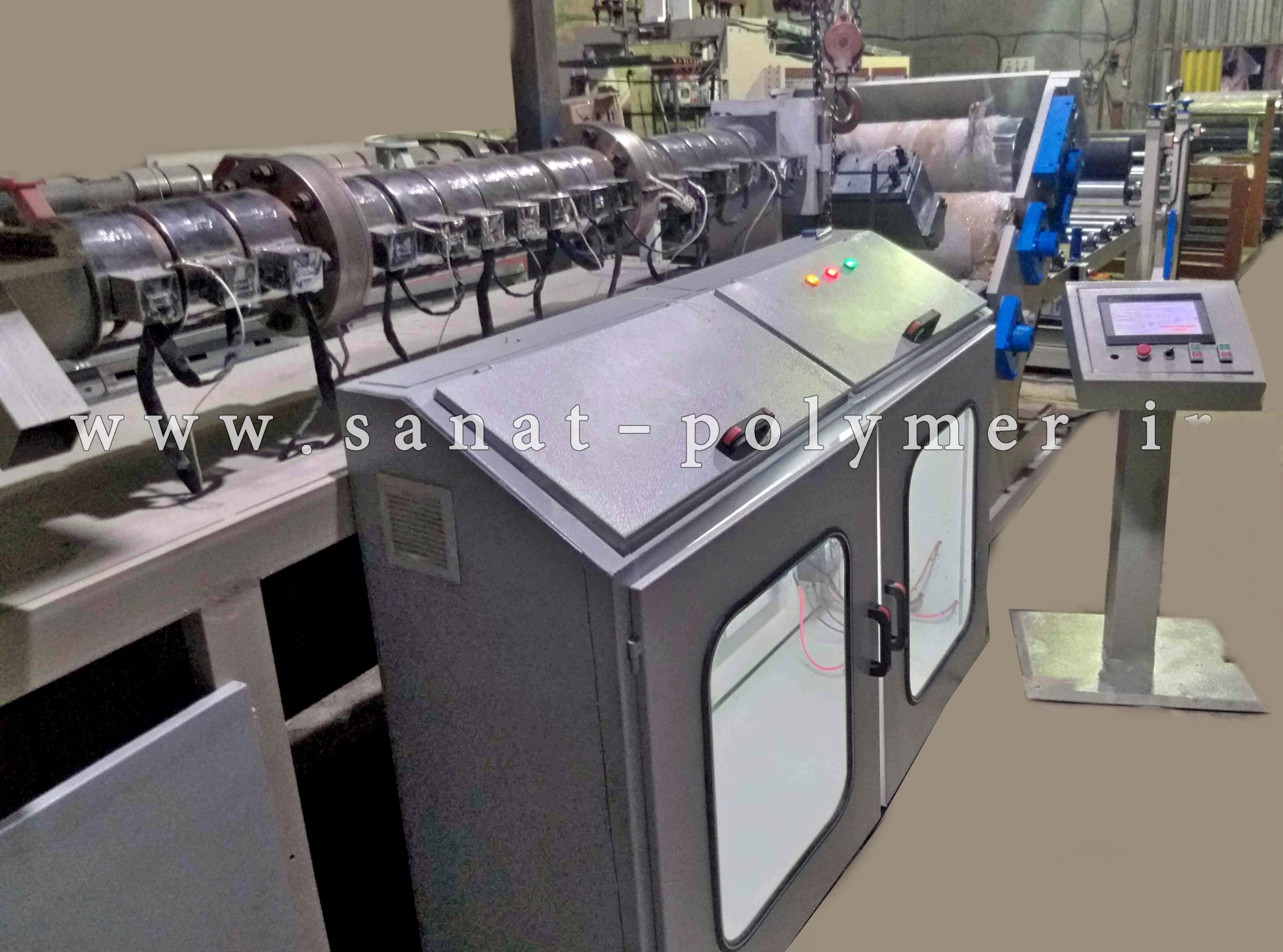

بخشهای مختلف دستگاه گرانول ساز یا اکسترودر

- قیف

- سیلندر

- مارپیچ: پیچ مهمترین بخش دستگاه اکسترودر است، زیرا فرآیندهای تامین ماده خام جامد، انتقال، کمپرس کردن و ذوب کردن به وسیله این بخش دستگاه گرانول ساز انجام میشود.

- تنظیمکننده دما: وظیفه ی انتقال گرما به سیلندر جهت ذوب شدن مواد را بر عهده دارد

- همزن و ناقل: این دو بخش معمولا در دستگاههای گرانول بزرگتر وجود دارند.

ویژگیهای یک دستگاه گرانول ساز یا اکسترودر با کیفیت

- یک دستگاه گرانول یا اکسترودر باید دارای گیربکس و سیلندر و مارپیچ با کیفیت باشد ،این سه ، اصلی ترین و مهم ترین قسمت دستگاه هستند

- شاسی دستگاه: شاسی دستگاه بخشی از دستگاه است که در واقع دستگاه روی آن سوار میشود و میتوان گفت اسکلت اصلی دستگاه است.

- شاسی دستگاه باید سنگین شد توجه داشته باشید در دستگاه گرانول یک حرکت دورانی صورت میگیرد و اگر وزن شاسی کم باشد موجب لق زدن در دور های بالا و در نتیجه از بین رفتن و خورده شدن مارپیچ میشود

- استفاده از قطعات الکتریکی با کیفیت: اگر سازنده از قطعات الکتریکی بی کیفیت استفاده کند ، سبب میشود که قطعات در کوتاه مدت نیاز به تعویض داشته باشند و علاوه بر هزینه تعویض هزینه ی خواب تولید هم نصیب شما میشود

در دستگاه گرانول ساز یا اکسترودر چه اتفاقی میافتد؟

همانطور که پیشتر اشاره کردیم وظیفه دستگاه گرانول ساز یا اکسترودر پایان دادن به فرآیندی نیمه تمام از طریق فرآیندهای شکلدهی پیشرفته است.

انواع این فرآیندهای شامل چگال کردن، نرم کردن، هموژنیزه کردن، تغییر ماهیت شیمیایی مواد(باز فعال کردن) و … هستند.

پس از فرآیند شکلدهی، محصول تحت تاثیر سایر فرایندها از قبیل جامدسازی به وسیله فشار هوا یا برق انداختن، میتواند ویژگیهای جدیدی کسب کند.

وظیفه دستگاه گرانولساز به طور کلی شکلدهی به مواد است.

پلیمرهای مختلفی میتوانند وارد دستگاه اکسترودر شوند و فرآیند صورت گرفته روی آنها چندان پیچیده نیست.

از طریق حرارت دادن به پلیمر و ذوب کردن آن، آن را از میان سرپیچ شکل داده شده میگذرانیم.

این فشار در نتیجه چرخش پیچ روی بدنه خمره ایجاد میشود.

چرخش پیچ موجب فراهم آمدن فشار مورد نیاز جهت رد کردن ماده مذاب از سرپیچ شده تا ماده در نهایت به شکل دلخواه ما در بیاید.

هنگام کار با دستگاه اکسترودر، از طریق کنترل دما و فشار میتوان نمونه دلخواه و مطلوب خود را تولید کرد.

شرکت پلیمر غرب

با تیم کارشناسان و متخصصین خود،

ظرفیت ارائه بهترین پیشنهادات در خرید دستگاههای مورد نیاز شما را داراست.

با تماس با کارشناسان این شرکت، میتوانید بهترین قیمت و سرعت در تهیه دستگاه موردنظر خود را تجربه کنید.

برای دستیابی به دستگاه موردنظر، تنها کافیست با تیم کارشناسان پلیمر غرب در تماس باشید.